生産現場におけるロールコーター

の課題とは?【事例紹介】

私たちの身の回りにある製品は、接着、機能付与、表面処理などを目的とした処理が施され、その塗工方法も様々です。

ここでは様々な塗工方法を説明し、主に鉄鋼業界向けの多様なロールコーターの弊社実績をご紹介します。

ロールコーターを含む主な塗工方法は?

工業分野での塗工方法は対象物の形状や塗料の性質などによって使い分けます。

様々な塗工方法のうち、一部を紹介します。

・ロールコーター

鋼板、繊維、フィルムなどシート状の基材に複数のロールで液体を均一に塗布します。

シート状の基材に対し、連続して高速に液体を塗布することが可能です。

・スプレーコーター

液体を加圧してノズルから噴出することで塗布する方法で、幅広い用途で採用されています。

比較的自動化しやすく、薄膜形成が可能で塗面の仕上がりがきれいなど、利点が多いことで広く普及

しています。

・ディスペンサー

一定量の液体を吐出する方法で工業用では主に接着で使われています。

微量・高精細な塗布に対応できるため、電子機器の高精度化、小型化に合わせて技術開発が進んでい

ます。

・ディップコート

対象物を液体に浸漬し引き上げ乾燥させることで塗工膜を形成します。

どぶ漬けするため、複雑な形状に対応できます。

ロールコーターの種類

複数のロールで液体を均一に塗布するロールコーターは様々な種類があり、対象物の使用目的にあわせた塗装面の外観や膜厚の要求によって使い分けられます。

弊社が携わった方式の一部を紹介します。

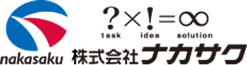

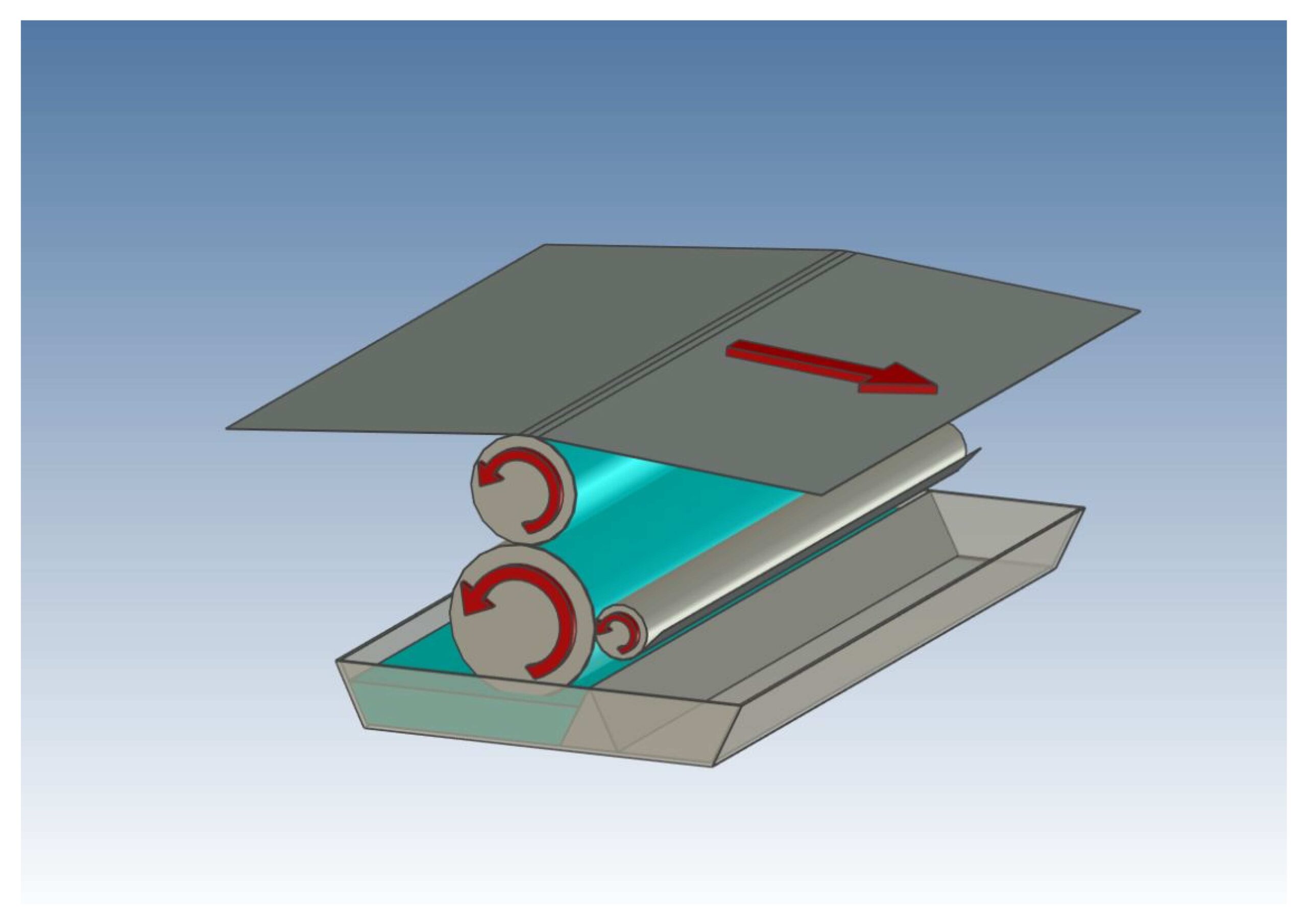

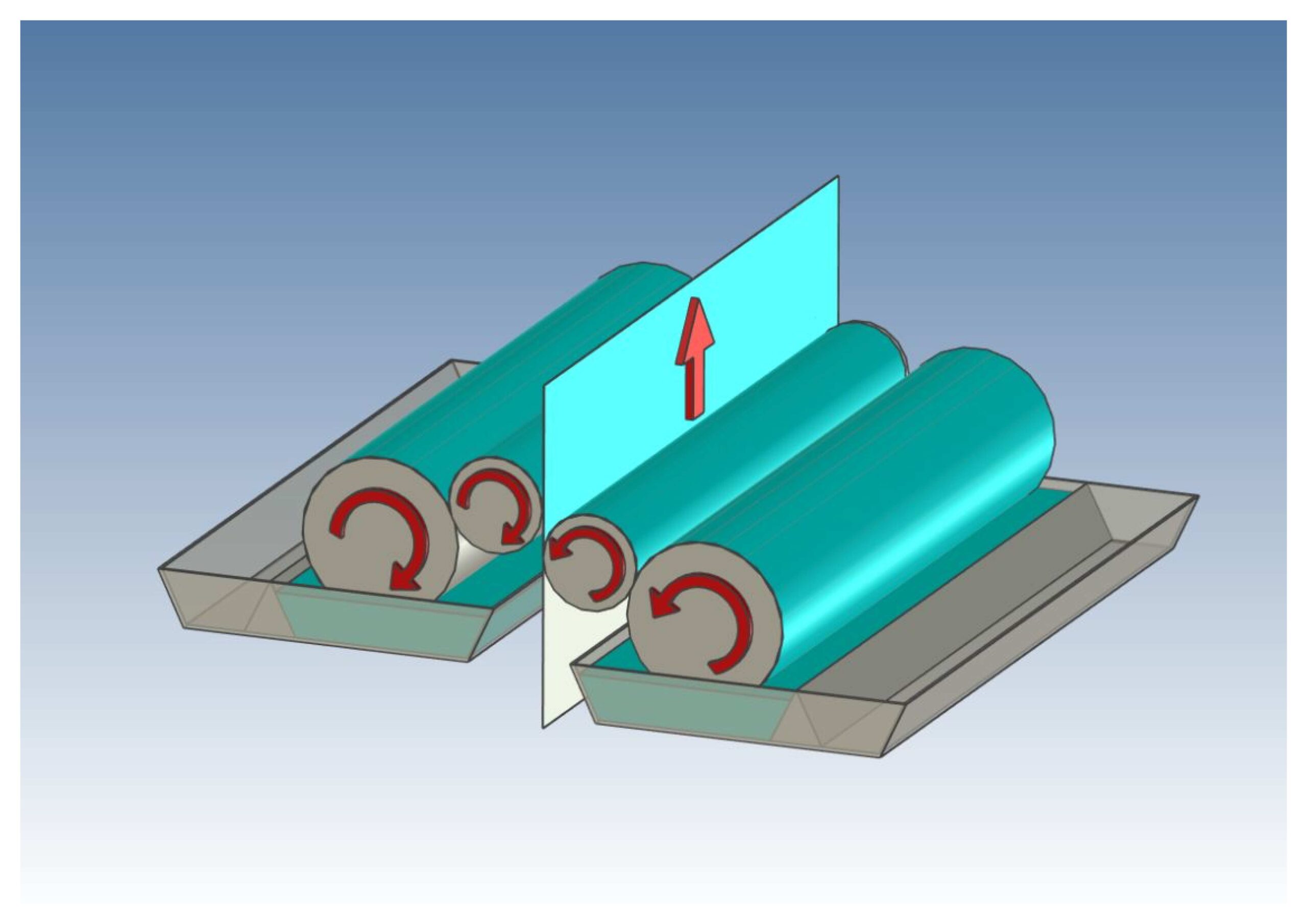

・リバースロールコーター

基材の進行方向に対してコーティングロールが逆方向に回転しながら塗工する方式です。

品質要求に合わせてロール2本~4本を用い、リバース回転・フォワード回転を組み合わせて製作し

ます。

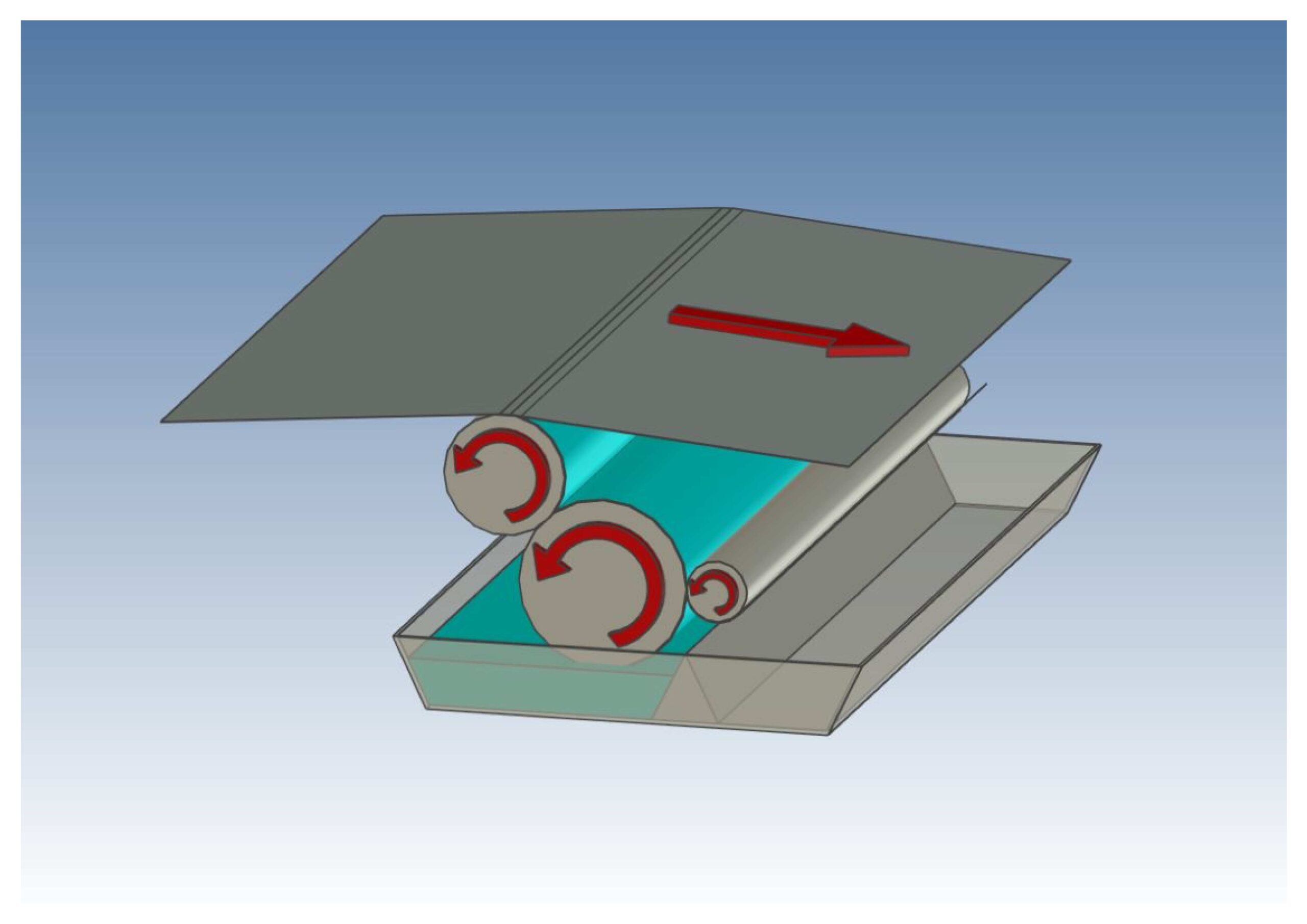

・スクイズロールコーター

対象物に液体を塗布しながら、上下のスクイズロールによって塗工面を調整します。

粘度の低い液体に適し、ロールの回転方向を変えることで薄膜、厚膜を形成することができます。

・オフセットグラビアロールコーター

グラビアセルを施したロール表面に間接的に液体を塗布し基材にパターンを転写します。

ダイレクトグラビアロールコーターに比べ、塗工面を均一に仕上げることができます。

ナカサクがロールコーターでできること

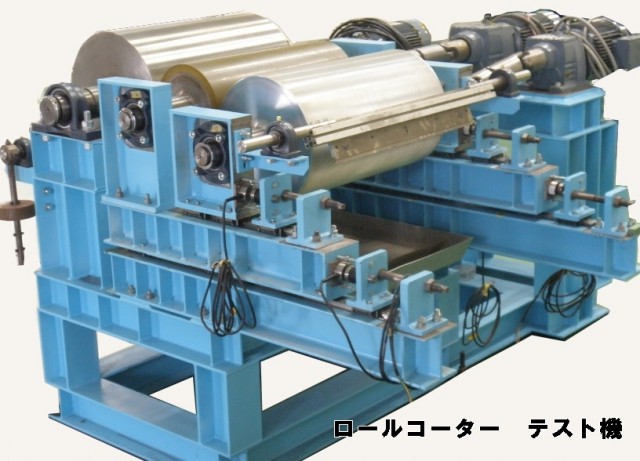

弊社は先に紹介した多様なロールコーターの製作実績があります。

ユーザーの要望(レイアウト・液種・処理速度など)に沿ったロールコーターをオーダーメイドで設計製作します。ロールコーターは比較的機構がシンプルで汎用性が高いと言われますが、一方で生産現場ではお困りごとを聞く機会があります。生産現場でお伺いする課題についてケース別に解決事例をご紹介します。

Case 1: ロールギャップ(隙間)の調整が面倒

サーボモータとリニアスケールによる絶対位置制御により、高精度な再現性とμ単位での微調整が可能です。

Case 2: 幅方向の膜厚偏差が改善できない

優れたロール加工技術により、幅方向の膜厚偏差≦10%を可能にします。

Case 3: 膜厚が安定しない

リアルタイムな膜厚制御により、長手方向膜厚偏差≦20%を可能にします。

Case 4: 液の飛散が多くて装置が汚れる

その装置に合った飛散対策を講じます。また、ご希望により装置のレイアウトから検討します。

ここまで様々な塗工方法を説明し、主に鉄鋼業界向けの多様なロールコーターの弊社実績をご紹介しました。弊社は1926年の創業初期から現在まで、鉄鋼分野の幅広い製造装置の設計製作に携わっております。その他、フィルムやシートなどの基材を対象としたロールコーター製作も可能です。設計、電気、製造の部門担当者がニーズをお伺いし、ユーザーにとっての最良の答えを導き出します。

CONTACT お問い合わせフォーム

ご質問や資料請求など以下のフォームより問い合わせください