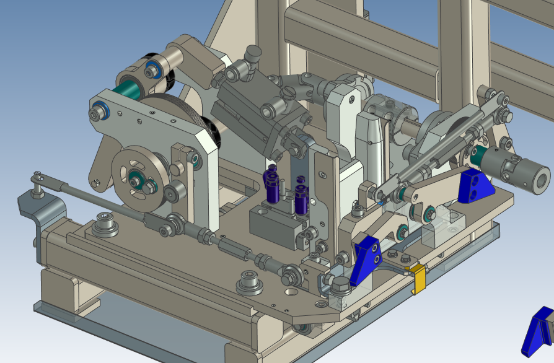

古いようで新しいカム機構とは?

ユーザーの課題をいかに解決するかは、設計者が課題をどのように捉えるかと技術の知見と経験値をいかに組み合わせるかが重要になります。ここではカム機構を用いた既設装置の更新事例から、機械・電気制御の特性をそれぞれ生かし、組み合わせることで最適な提案を可能にする取り組みをご紹介します。

進化したカム設計とは?

自動化、省力化機械などにモーションコントロールは欠くことが出来ませんが、これにはサーボモーターとコントローラなどを使用した電気制御式のものと、カム機構などの機械制御式のものがあります。

以前は、カム機構の装置が多くありましたが、サーボモーターシステムやPLCの進化と低価格化により、動作が簡単に制御できる電気制御式が主流になりました。

これまでカムの設計を行うにはカム設計資料を基に速度や加減速が最適になるよう手計算で運動曲線を作図していたので時間と手間が掛かりましたが、近年ではCADにより条件を入力すれば自動で作図ができ、NC加工機でその作図データを使用すれば滑らかで複雑な形状も簡単に製作できるようになっています。

そこで機械設計者として先人たちが残した機構を再認識し、メリットを生かした装置設計に取り組んでいます。

カム機構のメリットとデメリットとは?

カム機構のメリットとデメリットを紹介します。

【メリット】

・駆動源の主軸に複数のカム機構を付加することで、多くの動作を得ることができ、一度起動すると主

軸の駆動モーターは起動、停止を行わないのでエネルギー損失が少なく、電気制御もシンプルになり

ます。

・1サイクル内で速度変動や停留区間、2段ストローク動作を設定でき、カム曲線の形状によりサーボモ

ーターの制御よりも非常に滑らかな動作が可能で、移動端についてもショックの無い反転動作が可能

です。

・低速から高速まで動作タイミングや加減速タイミングが変わらないので、手回しハンドルにより超低

速で干渉確認と調整を行い、生産時にはかなりの高速で機械を動作させることで、サイクルタイムの

短縮が計れます。また、調整はカム相互の位相を変えることで、1サイクル中の動作タイミングを微妙

にずらすことができますので、安定した同期制御や干渉すれすれの交差動作を行うことが可能です。

・シンプルな構造なので、安定して運転することができ、故障が少なく装置の長寿命化が図れます。

【デメリット】

・カムやカムレバーとそれらを駆動させる主軸を通すので空間を占有し、メンテナンス方法を考えると

広い空間スペースが必要となります。しかしながら、カム機構のスペースと実作業のスペースを分離

し、リンクやレバー機構を駆使すれば電動制御よりも省スペースが計れます。

・対象ワークの状態に関係なく動作するので、機構に合った過負荷保護機構や静止機構を設ける必要が

あります。

・動作が一定の為、多品種の場合に型替えが可能かどうかを検討する必要が有り、品種毎にアタッチメ

ントの交換や調整が必要で、場合により対象ワークの形状変更も考えなければなりません。

・動作ストローク、動作タイミングはカム形状により決定されるため、変更する場合はカムの形状変更

(再製作)が必要であり、設計時には前述の内容を考慮しながら、各動作やタイミングなどのスペッ

クを熟考しなければならないので、設計時間が多く掛かかります。

カム機構は優れた部分も多く、特に高速の繰り返し動作を行う装置などで多く用いられている、機械設計者が考える機械式の制御装置です。

カム機構とサーボモーターなどによる電気制御のそれぞれの特性を理解し、カム機構が全てではなく、各々を適切な箇所に使用することで、優れた特性を持った装置の提供が可能です。

設計、電気、製造の部門担当者がニーズをお伺いし、ユーザーにとっての最良の答えを導き出します。

CONTACT お問い合わせフォーム

ご質問や資料請求など以下のフォームより問い合わせください